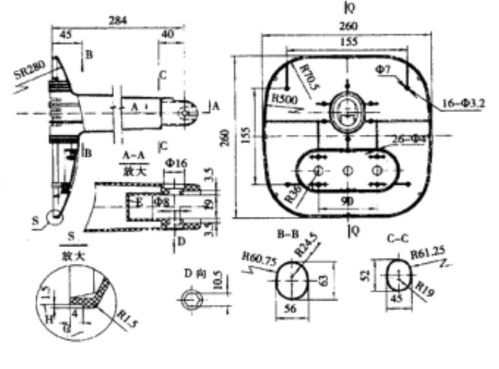

塑胶风扇底座的结构设计与注塑工艺 结构补强关键技术详解

在塑胶产品的开发中,风扇底座是一个兼具功能性与结构要求的典型部件。其结构设计与注塑方式直接关系到产品的稳定性、耐用性及成本效益。本文将深入探讨风扇底座的结构设计要点、注塑成型工艺,并重点解析结构补强的关键技术,助您全面提升产品品质。

一、 结构设计核心要点

- 功能集成与布局:风扇底座需容纳电机、电路板,并提供稳定的安装平台。设计时需合理规划内部空间,确保组件互不干涉,并预留充足的走线通道与散热孔洞。

- 壁厚均匀化:这是防止翘曲、缩痕等缺陷的黄金法则。一般建议壁厚在2-4mm之间,并尽量避免突变。在必须改变厚度处采用渐变过渡。

- 脱模斜度:为确保顺利脱模,所有垂直于分型面的表面都应设计至少0.5°-1°的脱模斜度,深腔或纹理面需适当增加。

- 圆角设计:所有内角和外角都应采用圆角过渡。这不仅能有效避免应力集中,提升结构强度,还能改善塑料熔体的流动性,使产品外观更柔和。

二、 结构补强的专项设计

结构补强是提升风扇底座负载能力、抗振动性和长期可靠性的关键。

- 加强筋(Rib)的应用:

- 布局:应沿受力方向(如承重、抗扭)布置,通常呈放射状或网格状分布于底座底面和侧面。

- 尺寸:筋的厚度通常为主壁厚的50%-60%(以防背面产生缩痕),高度一般不超过主壁厚的3倍。筋的根部必须设置圆角。

- 支柱(Boss)的设计:

- 用于安装螺丝或插入金属嵌件。支柱外壁应设计加强筋与主体壁相连,以防止开裂。支柱顶部需设计火山口,以消除缩孔。

- 边缘卷边(Hem)与翻边:

- 在底座边缘设计向上或向下的翻边,能极大提升边缘的刚性和抗变形能力,犹如给底座“镶边”。

- 曲面与拱形结构:

- 采用略微上凸或下凹的曲面底板(类似拱桥原理),比平面底板能承受更大的压力而弯曲变形更小。

三、 注塑成型方式与工艺优化

- 材料选择:常用材料有ABS(综合性能好)、PP(韧性佳、成本低)、PC(高强度、耐热)及增强材料(如玻纤增强PP/PA)。选择时需权衡强度、耐热性、成本与外观要求。

- 浇口设计:

- 对于较大尺寸的底座,推荐使用多点热流道或冷流道侧浇口,以实现平衡填充,减少内应力。

- 浇口位置应设置在肉厚较厚、非外观面且利于压力传递的区域,避免直接冲击薄弱部位或型芯。

- 冷却系统:

- 高效均匀的冷却对防止翘曲至关重要。需针对加强筋、支柱等厚壁区域重点设计冷却水路,确保快速均匀冷却。

- 成型参数:

- 保压压力与时间:充足的保压能有效补偿收缩,特别是对筋、支柱等部位,防止缩瘪,提升结构致密性。

- 模具温度:适当提高模温可改善熔体流动性,减少流动纹和内应力,有利于补强结构的完整填充。

四、 总结与建议

一个优秀的塑胶风扇底座,是精密结构设计与稳健注塑工艺结合的产物。结构补强绝非简单地“加厚”或“加筋”,而是通过科学的力学布局与细致的工艺控制来实现。建议在设计阶段就运用模流分析(Mold Flow)软件,预测填充、冷却、翘曲等情况,优化筋位布局与浇注系统。通过试模对补强结构进行实际负载测试(如静压、振动测试),进行迭代优化,最终在确保强度与稳定性的前提下,实现材料与成本的最优配置。

掌握这些核心要点,您的风扇底座产品必将更加坚固耐用,在市场竞争中脱颖而出。

如若转载,请注明出处:http://www.qhdgjg.com/product/32.html

更新时间:2026-03-03 02:51:37